Interferenz Einstellungen für 5-Achs Fraese werkzeuge

Mit der Zunahme der komplexen Oberflächengestaltung von Teilen in der modernen Industrie wird die 5-Achsen-Bearbeitung einen zunehmenden Anteil der CNC-Bearbeitung ausmachen. Da die 5-Achsen-CNC-Bearbeitung zwei Rotationsfreiheitsgrade hinzufügt, erhöht sich die Schwierigkeit der Berechnung der Bewegungssimulation der CNC-Bearbeitung und der Überprüfung von Werkzeugstörungen, insbesondere bei der Bearbeitung von Teilen mit äußerst komplexen Formen. Um ein hocheffizientes und qualitativ hochwertiges Fräsen an fünfachsigen CNC-Werkzeugmaschinen zu gewährleisten, wird die Entwicklung einer Software für die Erzeugung von fünfachsigen Bearbeitungswerkzeug pfaden und die Interferenzprüfung für Forscher zu einem wichtigen Thema.

Schlugen ein Merkmale Projektionsverfahren vor, das für dieInterferenz verarbeitung von CNC-Bearbeitung werkzeugen mit fünf Achsen geeignet ist und die bearbeitete Oberfläche in eine Reihe von Oberflächenmerkmal punkten diskretisieren soll. Ob die Werkzeugstörung auftritt, kann daran gemessen werden, ob der Merkmalspunkt in die Innenseite der Werkzeugoberfläche eintritt. Gleichzeitig werden die bearbeitete gekrümmte Oberfläche und die Werkzeugoberfläche auf eine bestimmte Ebene projiziert, und nur die Merkmale Erkennungspunkte in der gekrümmten Oberfläche einschließlich der Werkzeug Projektionsgrafiken werden einer Interferenzprüfung unterzogen, was die Effizienz der Interferenzerkennung verbessert.

1. Interferenzprüf methode

Koordinatensystem und Koordinatentransformation

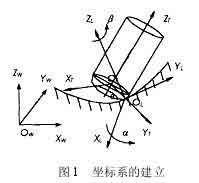

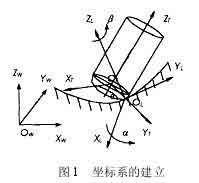

Wie in 1 gezeigt, wird das lokale Koordinatensystem L der NC-Bearbeitung des 5-Achsen Kreiswerkzeugs als XL-Achse, YL-Achse und ZL-Achse dargestellt. Die YL-Achse zeigt immer auf die Schnittrichtung f des Werkzeugkontakts (kurz CC-Punkt) OL, und die ZL-Achse zeigt auf die Normalenrichtung außerhalb der Oberfläche n. Die XL-Achse wird durch die rechte Regel der YL-Achse und der ZL-Achse bestimmt. Das Werkzeug dreht sich im Allgemeinen um die XL-Achse von der ZL-Achse zur YL-Achse um einen Steigungswinkel (Fersenwinkel) a und um die ZL-Achse um einen Gleitwinkel b. Zusätzlich kann das Werkzeugkoordinatensystem T (XT, YT, ZT) auch am Werkzeug standortpunkt (kurz CL-Punkt) OT definiert werden. Die YT-Achse zeigt auf die Richtung der Linie, die den CL-Punkt und den CC-Punkt verbindet, die ZT-Achse ist die Vektorrichtung der Werkzeugachse und die XT-Achse ist die Richtung, die durch die rechte Regel der YT-Achse und der ZT-Achse bestimmt wird . Der Koordinatenursprung liegt am Werkzeugmittelpunkt (dh CL-Punkt) OT. Um die Interferenzprüfung zu vereinfachen, wird die Werkzeugoberfläche mit einer relativ regelmäßigen Form als Referenz für die Interferenzprüfung verwendet. Die bearbeitete Oberfläche wird diskretisiert, um die Oberflächenform in Form eines Satzes charakteristischer Punkte auszudrücken. Die Originaldaten dieser Merkmalspunkte werden im Weltkoordinatensystem W ausgedrückt, daher müssen die Merkmalspunktdaten zuerst vom Weltkoordinatensystem W (OW-XW, YW, ZW) in das lokale Koordinatensystem L (OL-XL) transformiert werden , YL, ZL)). Es wird dann von dem lokalen Koordinatensystem L an dem Werkzeug-Koordinatensystem T (OT-XT, YT, ZT) transformiert.

Interferenz prüfmethode

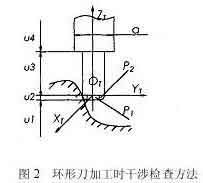

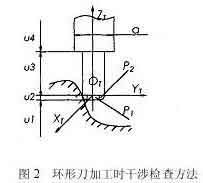

Wenn das Werkzeug und der Antriebskopf ausgewählt wurden, ist die Größe des Werkzeug systems (Werkzeug und Antriebskopf) bekannt. Ob das Werkzeugsystem die bearbeitete Oberfläche stört, kann bestimmt werden, indem beurteilt wird, ob der Merkmalspunkt P in die Werkzeugoberfläche eintritt. Wie in Abbildung 2 dargestellt, ist dies die Positionsbeziehung zwischen dem Werkzeugsystem und der bearbeiteten Oberfläche, wenn das Ringmesser verarbeitet wird. In der Werkzeug-Koordinatensystem, läßt die die charakteristischen Punkt P Koordinaten PI sein (Xpt, Ypt, ZPT). Entsprechend den verschiedenen Kombination teilen des Werkzeug systems wird der Koordinatenwert Zpt des charakteristischen Punktes P zur Beurteilung in 4 Abschnitte unterteilt. Die Details sind wie folgt:

Wenn der Merkmalspunkt P im Bereich von u1 ist, werden keine Störungen auftreten.

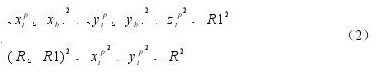

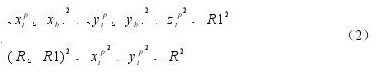

Wenn der charakteristische Punkt P im Bereich von u2 liegt, gibt es zwei Situationen, der Torus ist in zwei Teile unterteilt: den kleinen zylindrischen Teil P1 und den kreisförmigen Ringteil P2. Wenn der Merkmalspunkt in den zylindrischen Teil P1 involviert ist, tritt eine Werkzeugstörung auf, d. H.

Dabei steht R für den Radius des Werkzeugs und R1 für den Radius des Ringes des kreisförmigen Werkzeugs.

Dabei steht R für den Radius des Werkzeugs und R1 für den Radius des Ringes des kreisförmigen Werkzeugs.

Wenn der Merkmalspunkt am Ringteil P2 beteiligt ist, tritt auch eine Werkzeugstörung auf, die erfüllt ist

eintippen

Wenn der Merkmalspunkt P nicht in die Teile P1 und P2 eintritt, tritt keine Werkzeugstörung auf.

Wenn der Merkmalspunkt P nicht in die Teile P1 und P2 eintritt, tritt keine Werkzeugstörung auf.

Wenn der charakteristische Punkt P im u3-Bereich liegt, wenn der Abstand zwischen dem charakteristischen Punkt P und der ZT-Achse kleiner als der Werkzeugradius ist, tritt eine Werkzeugstörung auf, das heißt, sie ist erfüllt

Andernfalls treten keine Werkzeugstörungen auf.

Wenn der Merkmalspunkt P im Bereich von u4 liegt, ist die Situation dieselbe wie die von 3, ändern Sie einfach den Werkzeugradius R in Formel (3) zur Beurteilung in den Kraftkopfradius d / 2.

Die Merkmalspunkte der gekrümmten Oberfläche, die das Werkzeugsystem stören, werden als Interferenz punkte bezeichnet. Erkennen Sie alle Interferenz punkte gemäß der obigen Methode, berechnen Sie das Ausmaß der Interferenz in radialer Richtung jedes Interferenz punkts und verwenden Sie dann eine geeignete Methode, um die Interferenz zu beseitigen.

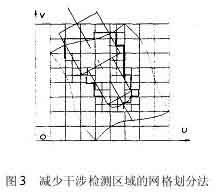

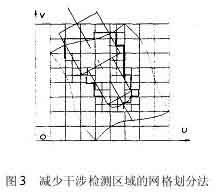

Feature-Projektionsmethode für die Interferenz inspektion

Projizieren Sie das Werkzeugsystem und die Merkmalspunkte der gekrümmten Oberfläche auf eine zweidimensionale Ebene (Projektionsebene) und teilen Sie die bearbeitete Oberfläche in eine Reihe von Quadraten, indem Sie einen angemessenen Abstand auf der zweidimensionalen Projektionsebene einhalten. Wie in Abbildung 3 gezeigt, wird das Quadrat, wenn es vollständig von der Kontur des projizierten Werkzeugsystems bedeckt ist, als vollständiges Quadrat aufgezeichnet. Oberflächenmerkmal punkte in diesem Bereich können mit dem Werkzeugsystem stören; Wenn das Quadrat nicht durch die Kontur des projizierten Werkzeugsystem überhaupt durchschnitten, wird sie als nicht-quadratischen aufgezeichnet, und es ist unmöglich, mit dem Werkzeugsystem zu stören; Wenn der quadratische Teil von der Kontur des projizierten Werkzeugsystems bedeckt ist, wird er als Teilquadrat aufgezeichnet. Um die Anzahl der Inspektionen von Merkmalspunkten weiter zu verringern, wird ein Quadtree-Segmentierungsprozess für einen Teil der Quadrate durchgeführt, Nichtquadrate werden gelöscht und die Merkmalspunkte, die sich gegenseitig stören können, werden in der Reihenfolge der Regionen erneut bearbeitet . Führen Sie dann eine Koordinatentransformation und eine Interferenzprüfung durch.

2. Wie Störungen zu beseitigen:

Werkzeugachse drehen

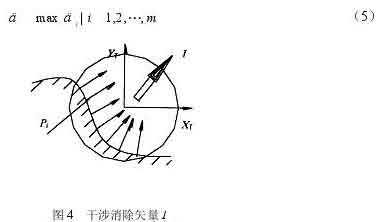

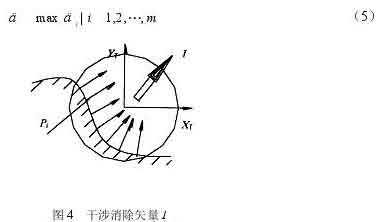

An einem Werkzeug tandortpunkt gibt es m Oberflächenmerkmal punkte, die das Werkzeugsystem stören. Unter umfassender Berücksichtigung der Interferenzsituation von m Interferenz punkten kann eine optimale Richtung zur Beseitigung von Interferenzen gefunden werden, um die Interferenz des Werkzeugs am effektivsten zu eliminieren. Aus diesem Grunde ist ein neues Konzept der „Interference Cancellation Ebene“ eingeführt. Projizieren Sie die Oberfläche Normalenvektoren an m Interferenz punkten auf die XTYT-Ebene des Werkzeug koordinatensystems T. Angenommen, die Projektion des Oberfläche Normalenvektors am Interferenz punkt auf der XTYT-Ebene ist nxyi (i = 1, 2, ..., m) und die Interferenz Komponente des Interferenz punkts auf der XTYT-Ebene ist Dt (i = 1) , 2, ..., m). Wie in 4 gezeigt, kann der Interferenzunterdrückung vektor I durch erhalten werden

An einem Werkzeug tandortpunkt gibt es m Oberflächenmerkmal punkte, die das Werkzeugsystem stören. Unter umfassender Berücksichtigung der Interferenzsituation von m Interferenz punkten kann eine optimale Richtung zur Beseitigung von Interferenzen gefunden werden, um die Interferenz des Werkzeugs am effektivsten zu eliminieren. Aus diesem Grunde ist ein neues Konzept der „Interference Cancellation Ebene“ eingeführt. Projizieren Sie die Oberfläche Normalenvektoren an m Interferenz punkten auf die XTYT-Ebene des Werkzeug koordinatensystems T. Angenommen, die Projektion des Oberfläche Normalenvektors am Interferenz punkt auf der XTYT-Ebene ist nxyi (i = 1, 2, ..., m) und die Interferenz Komponente des Interferenz punkts auf der XTYT-Ebene ist Dt (i = 1) , 2, ..., m). Wie in 4 gezeigt, kann der Interferenzunterdrückung vektor I durch erhalten werden

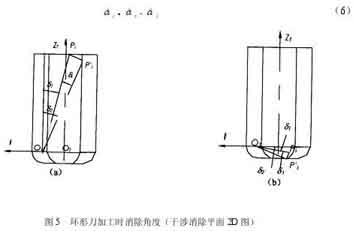

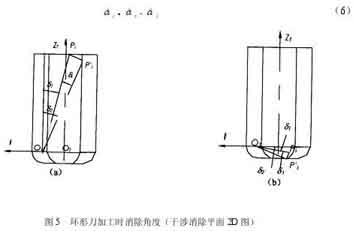

Nachdem der Interferenzunterdrückung vektor I (Sx, Sy, Sz) aus der Formel (4) berechnet wurde, bilden der Interferenz Auslöschung Vektor I und die ZT-Achse die Interferenz Auslöschung Ebene. Der Kreuzproduktvektor der Achse ZT und der Eliminationsvektor I sei K. In einer Ebene parallel zur "Interferenz-Eliminierungsebene" kann der Interferenz-Eliminierungswinkel d, der berechnet, wie stark das Werkzeug um die K-Achse I geneigt ist, nur die Werkzeuginterferenz eliminieren. Wie in Abbildung 5 gezeigt. Unter der Annahme, dass der Interferenz punkt Pi (i = 1, 2, ..., m) von der Oberfläche des Werkzeugsystems ausgeschlossen ist, beträgt der erforderliche Mindestwinkel di (i = 1, 2, ..., m). Dann wird der Interferenz Auslöschungswinkel d der Maximalwert von allen Winkeln di

Um den Interferenz punkt Pi vom Werkzeugsystem auszuschließen, ist der Interferenz punkt Pi fest und das Werkzeugsystem dreht sich um die K-Achse in I-Richtung. Sie entspricht dem Drehwinkel di des Interferenz punktes Pi relativ zum Werkzeugsystem und dem Werkzeug koordinatensystem in der Ebene der parallelen Interferenz Eliminierung Sebene IOTZT. Nehmen Sie das Ringmesser als Beispiel für die Analyse.

Wie in Abbildung 5 gezeigt. Bei der Bearbeitung mit einem Ringschneider verläuft die Rotationsachse des Werkzeugsystems durch den Mittelpunkt O1 des Schnittbogens der Eliminierung Sebene IOTZT und des Werkzeugtors und parallel zum Vektor K durch den Interferenz punkt Pi, und ist parallel zur Eliminierung Sebene IOTZT. Als Schnittebene, ist die Schnittlinie zwischen der Schnittebene und dem Torus des Werkzeugs eine biquadratische Kurve, und die Schnittlinie mit der zylindrischen Oberfläche ist, zwei gerade Linien. Es gibt zwei Situationen, in denen sich die Achse des Ringmessers dreht. Wenn der Interferenz punkt Pi in den kreisförmigen Messerzylinder fällt, ist der Drehwinkel di „PiOPi“ (Abbildung 5a) und die Berechnungsformel lautet

Und der Winkel d1 wird wie folgt berechnet

Und der Winkel d1 wird wie folgt berechnet

Zu diesem Zeitpunkt schneidet der Punkt Pi während der Drehung die Schnittlinie der zylindrischen Oberfläche, und die Berechnungsformel für d2 lautet

Wenn der Punkt Pi während der Drehung die zylindrische Schnittlinie nicht schneidet, kann der Punkt Pi 'die Quarzkurve des Torusabschnitts oder die Schnittlinie der unteren Ebene des Fräsers schneiden. Die Berechnung des Winkels d2 ist komplizierter, wenn er die Quarzkurve des Kreisabschnitts schneidet. Um die Berechnung zu vereinfachen, wird der Drehwinkel konservativ behandelt. Zu diesem Zeitpunkt ist der berechnete Winkel d2 größer als der tatsächliche Winkel, hat jedoch keinen Einfluss auf die Werkzeug Interferenz Verarbeitung. Die konservativen Bearbeitungspunkte Pi 'werden alle gedreht, um die untere Ebene des Werkzeugs zu schneiden, und der Winkel d2 ist gleich

Wie in 5 (b) gezeigt, wird der Drehwinkel auch konservativ behandelt, wenn der Interferenz punkt Pi in den kreisförmigen Messerring fällt. Die Punkte Pi‘sind alle Bodenebene des Werkzeugs, der Rotationswinkel ist di ∠PiOPi zu schneiden‘ gedreht, und die Berechnungsformel ist die gleiche wie Gleichung (6), wobei die Winkel d1 und d2 wie folgt berechnet werden

Wenn der Nenner in Formel (11) kleiner als der Zähler ist, kann der Punkt Pi 'während der Drehung die untere Ebene des Werkzeugs nicht schneiden. Zu diesem Zeitpunkt kann die Störung nicht durch Drehen der Werkzeugachse beseitigt werden, aber die Möglichkeit dieser Situation ist äußerst gering.

Das gleiche Prinzip kann die Interferenz punkte im Zylinder des Antriebs kopfes behandeln.

Obwohl das Werkzeugsystem Interferenz punkte durch Drehen von d in Richtung I beseitigen kann, kann das Werkzeugsystem andere Oberflächenmerkmals punkte während der Drehung stören. Daher muss nach dem Drehen des Werkzeugsystems ein neuer Werkzeugachsen vektor berechnet und ein neues Werkzeugkoordinatensystem wiederhergestellt werden. Überprüfen Sie dann die Interferenz mit der gekrümmten Oberfläche. Wenn das Interferenzphänomen nicht durch Drehen der Werkzeugachse beseitigt werden kann, wird das Werkzeug hubverfahren entlang der Werkzeugachse verwendet, um es zu beseitigen.

Messer Hebeverfahren

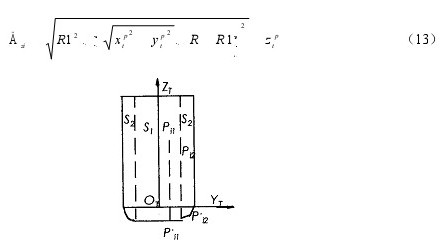

Bei Verwendung der Methode zum Anheben des Werkzeugs entlang der Werkzeugachse zur Vermeidung von Störungen sollte der Betrag des Anhebens des Werkzeugs entlang der ZT-Richtung berechnet werden. Für m Interferenz punkte Pi (i = 1, 2, ..., m). Berechnen Sie den Werkzeughubbetrag Dzi (i = 1, 2, ..., m), der von jedem Interferenz punkt ausgeschlossen ist, und nehmen Sie den größten Betrag als Werkzeughubbetrag Dz.

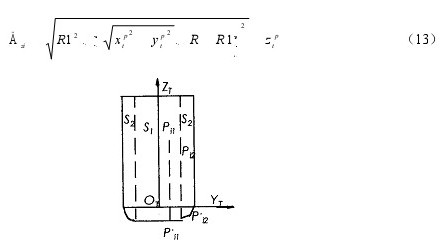

Wie in Abbildung 6 gezeigt. Wenn ein Ringmesser für CNC-Bearbeitung verwendet, gibt es zwei Möglichkeiten, um die Menge an Werkzeug Lift zu berechnen. Wenn der Interferenz punkt Pi mit einem Radius von (R-R1) in den Werkzeugzylinder S1 fällt, hebt sich das Werkzeug an und der Interferenz punkt schneidet schließlich die untere Ebene des Werkzeugs. Der Hubbetrag wird berechnet als

Wenn der Interferenz punkt Pi mit einer Radiusdifferenz von R1 in den Ringkörper S2 fällt, schneidet sich der Interferenz punkt mit der Bogenoberfläche der Klinge, wenn das Werkzeug angehoben wird, und der Hubbetrag beträgt:

(1) Bestimmen Sie den CC-Punkt der gekrümmten Oberfläche, den Normalenvektor n und den Werkzeug durchgangsvektor f, berechnen Sie den CL-Punkt des Werkzeugs, legen Sie das entsprechende Koordinatensystem fest und berechnen Sie den anfänglichen Werkzeugachsenvektor Ti (i = 1, 2, ..., n);

(2) Wählen Sie für einen Werkzeugortung punkt eine bestimmte Ebene aus und projizieren Sie das Werkzeugsystem und die Bearbeitungsfläche auf die Ebene.

(3) Die Verarbeitungsfläche wird auf der Projektionsebene in ein Netzwerk unterteilt, um eine Reihe quadratischer Bereiche zu erhalten. Verwenden Sie das Tag-Tag, um die Art des Quadrats anzugeben. Wenn Tag = 1 ist, ist es ein vollständiges Quadrat und akzeptiert; Wenn Tag = 2 ist, ist es nicht quadratisch und wird verworfen. Wenn Tag = 3 ist, ist es ein Teilquadrat, und eine Quadtree-Division ist erforderlich, um Nichtquadrate zu verwerfen.

(4) Ordnen Sie die Oberflächenmerkmalspunkte in dem vollständigen Quadrat und einem Teil der quadratischen Fläche, die nach der Segmentierung erhalten wurden, in der Reihenfolge der Fläche an, programmieren Sie sie in eine Erkennungsdatei um und führen Sie eine Koordinatentransformation dieser Merkmalspunkte Pi aus dem Weltkoordinatensystem W durch zum Werkzeugkoordinatensystem T;

(5) Teilen Sie im Werkzeugkoordinatensystem T den Koordinatenwert des charakteristischen Punktes Pi (xipp, yip, zipp) in Segmente, um zu bestimmen, ob der Punkt innerhalb der Oberfläche des Werkzeugsystems liegt. Wenn eine Störung auftritt, fahren Sie mit dem nächsten Schritt fort. Wenn keine Störung auftritt, fahren Sie mit Schritt 10 fort.

(6) Müssen Sie das Messer anheben, um Störungen zu vermeiden, drehen Sie 9; In anderen Fällen verwenden, um die Drehwerkzeugachse Methode Interferenz zu eliminieren, um zum nächsten Schritt gehen;

(7) Bestimmen Sie die Interferenz Eliminierung Ebene und berechnen Sie den Drehwinkel di, um Interferenzen zu eliminieren.

(8) Berechne die neue Werkzeugachsenvektor Ti ‚bestimmen das neue Werkzeug-Koordinaten T‘, wiederholen Sie die Schritte 4 und 5, um festzustellen, ob das rotierende Werkzeug Achse Verfahren Interferenz beseitigen. Wenn es beseitigt werden kann, gehen Sie zu 10;

Wenn es nicht beseitigt werden kann, fahren Sie mit dem nächsten Schritt fort.

(9) Die Werkzeughubmenge Dzi in Richtung der Werkzeugachse, verwenden Sie die Werkzeugliftmethode, um Störungen zu beseitigen, und notieren Sie die Seriennummer des Werkzeugstandortpunkts für die zusätzliche Verarbeitung, nachdem das Werkzeug bewegt wurde.

(10) Beurteilen Sie, ob es sich um den letzten Werkzeugstandortpunkt handelt. Wenn dies nicht der Fall ist, nehmen Sie einen Werkzeugstandortpunkt herunter und übertragen Sie ihn auf 2;

Das Testergebnis ausgeben und beenden.

3. Implementierung des Algorithmus

Die Interferenz-Verarbeitungsverfahren wird für die Situation der fünfachsige Endfräsen CNC-Bearbeitung vorgeschlagen. Und aus der Interferenz-Verarbeitungsverfahren und die Verringerung der Detektionsbereich, zwei Aspekte, die Störung Verarbeitungsprozess zu vereinfachen. Es wird vorgeschlagen, dass die Oberfläche des Werkzeugsystems als Detektions Standard verwendet wird, und die bearbeitete Oberfläche ist in einen Satz von Oberflächenmerkmal Punkten diskretisiert. Das Problem der Werkzeuginterferenzprüfung in solchen komplexen dreidimensionalem Raum ist mit einem einfachen Ebene Berechnungsproblem vereinfacht. Zur gleichen Zeit, um mehr Werkzeuginterferenz effektiv zu beseitigen, ist ein Interferenz Elimination Ebene entsprechend die Interferenzsituation bestimmt. Durch Projizieren des Werkzeugsystems und der Merkmalspunkte der gekrümmten Oberfläche auf eine bestimmte Ebene und Teilen der Projektionsebene in ein Netzwerk kann das Löschen einiger irrelevanter Erfassungsbereiche die Berechnungszeit erheblich verkürzen. Diese Methode kann verwendet werden, um die Nag- und Kollision störungen bei der Verarbeitung von Kugelendmessern, Flachboden messern und Ringmessern zu behandeln. Der Algorithmus ist stabil und einfach zu implementieren.

Schlugen ein Merkmale Projektionsverfahren vor, das für dieInterferenz verarbeitung von CNC-Bearbeitung werkzeugen mit fünf Achsen geeignet ist und die bearbeitete Oberfläche in eine Reihe von Oberflächenmerkmal punkten diskretisieren soll. Ob die Werkzeugstörung auftritt, kann daran gemessen werden, ob der Merkmalspunkt in die Innenseite der Werkzeugoberfläche eintritt. Gleichzeitig werden die bearbeitete gekrümmte Oberfläche und die Werkzeugoberfläche auf eine bestimmte Ebene projiziert, und nur die Merkmale Erkennungspunkte in der gekrümmten Oberfläche einschließlich der Werkzeug Projektionsgrafiken werden einer Interferenzprüfung unterzogen, was die Effizienz der Interferenzerkennung verbessert.

1. Interferenzprüf methode

Koordinatensystem und Koordinatentransformation

Wie in 1 gezeigt, wird das lokale Koordinatensystem L der NC-Bearbeitung des 5-Achsen Kreiswerkzeugs als XL-Achse, YL-Achse und ZL-Achse dargestellt. Die YL-Achse zeigt immer auf die Schnittrichtung f des Werkzeugkontakts (kurz CC-Punkt) OL, und die ZL-Achse zeigt auf die Normalenrichtung außerhalb der Oberfläche n. Die XL-Achse wird durch die rechte Regel der YL-Achse und der ZL-Achse bestimmt. Das Werkzeug dreht sich im Allgemeinen um die XL-Achse von der ZL-Achse zur YL-Achse um einen Steigungswinkel (Fersenwinkel) a und um die ZL-Achse um einen Gleitwinkel b. Zusätzlich kann das Werkzeugkoordinatensystem T (XT, YT, ZT) auch am Werkzeug standortpunkt (kurz CL-Punkt) OT definiert werden. Die YT-Achse zeigt auf die Richtung der Linie, die den CL-Punkt und den CC-Punkt verbindet, die ZT-Achse ist die Vektorrichtung der Werkzeugachse und die XT-Achse ist die Richtung, die durch die rechte Regel der YT-Achse und der ZT-Achse bestimmt wird . Der Koordinatenursprung liegt am Werkzeugmittelpunkt (dh CL-Punkt) OT. Um die Interferenzprüfung zu vereinfachen, wird die Werkzeugoberfläche mit einer relativ regelmäßigen Form als Referenz für die Interferenzprüfung verwendet. Die bearbeitete Oberfläche wird diskretisiert, um die Oberflächenform in Form eines Satzes charakteristischer Punkte auszudrücken. Die Originaldaten dieser Merkmalspunkte werden im Weltkoordinatensystem W ausgedrückt, daher müssen die Merkmalspunktdaten zuerst vom Weltkoordinatensystem W (OW-XW, YW, ZW) in das lokale Koordinatensystem L (OL-XL) transformiert werden , YL, ZL)). Es wird dann von dem lokalen Koordinatensystem L an dem Werkzeug-Koordinatensystem T (OT-XT, YT, ZT) transformiert.

Interferenz prüfmethode

Wenn das Werkzeug und der Antriebskopf ausgewählt wurden, ist die Größe des Werkzeug systems (Werkzeug und Antriebskopf) bekannt. Ob das Werkzeugsystem die bearbeitete Oberfläche stört, kann bestimmt werden, indem beurteilt wird, ob der Merkmalspunkt P in die Werkzeugoberfläche eintritt. Wie in Abbildung 2 dargestellt, ist dies die Positionsbeziehung zwischen dem Werkzeugsystem und der bearbeiteten Oberfläche, wenn das Ringmesser verarbeitet wird. In der Werkzeug-Koordinatensystem, läßt die die charakteristischen Punkt P Koordinaten PI sein (Xpt, Ypt, ZPT). Entsprechend den verschiedenen Kombination teilen des Werkzeug systems wird der Koordinatenwert Zpt des charakteristischen Punktes P zur Beurteilung in 4 Abschnitte unterteilt. Die Details sind wie folgt:

Wenn der Merkmalspunkt P im Bereich von u1 ist, werden keine Störungen auftreten.

Wenn der charakteristische Punkt P im Bereich von u2 liegt, gibt es zwei Situationen, der Torus ist in zwei Teile unterteilt: den kleinen zylindrischen Teil P1 und den kreisförmigen Ringteil P2. Wenn der Merkmalspunkt in den zylindrischen Teil P1 involviert ist, tritt eine Werkzeugstörung auf, d. H.

Wenn der Merkmalspunkt am Ringteil P2 beteiligt ist, tritt auch eine Werkzeugstörung auf, die erfüllt ist

eintippen

Wenn der charakteristische Punkt P im u3-Bereich liegt, wenn der Abstand zwischen dem charakteristischen Punkt P und der ZT-Achse kleiner als der Werkzeugradius ist, tritt eine Werkzeugstörung auf, das heißt, sie ist erfüllt

Andernfalls treten keine Werkzeugstörungen auf.

Wenn der Merkmalspunkt P im Bereich von u4 liegt, ist die Situation dieselbe wie die von 3, ändern Sie einfach den Werkzeugradius R in Formel (3) zur Beurteilung in den Kraftkopfradius d / 2.

Die Merkmalspunkte der gekrümmten Oberfläche, die das Werkzeugsystem stören, werden als Interferenz punkte bezeichnet. Erkennen Sie alle Interferenz punkte gemäß der obigen Methode, berechnen Sie das Ausmaß der Interferenz in radialer Richtung jedes Interferenz punkts und verwenden Sie dann eine geeignete Methode, um die Interferenz zu beseitigen.

Feature-Projektionsmethode für die Interferenz inspektion

Projizieren Sie das Werkzeugsystem und die Merkmalspunkte der gekrümmten Oberfläche auf eine zweidimensionale Ebene (Projektionsebene) und teilen Sie die bearbeitete Oberfläche in eine Reihe von Quadraten, indem Sie einen angemessenen Abstand auf der zweidimensionalen Projektionsebene einhalten. Wie in Abbildung 3 gezeigt, wird das Quadrat, wenn es vollständig von der Kontur des projizierten Werkzeugsystems bedeckt ist, als vollständiges Quadrat aufgezeichnet. Oberflächenmerkmal punkte in diesem Bereich können mit dem Werkzeugsystem stören; Wenn das Quadrat nicht durch die Kontur des projizierten Werkzeugsystem überhaupt durchschnitten, wird sie als nicht-quadratischen aufgezeichnet, und es ist unmöglich, mit dem Werkzeugsystem zu stören; Wenn der quadratische Teil von der Kontur des projizierten Werkzeugsystems bedeckt ist, wird er als Teilquadrat aufgezeichnet. Um die Anzahl der Inspektionen von Merkmalspunkten weiter zu verringern, wird ein Quadtree-Segmentierungsprozess für einen Teil der Quadrate durchgeführt, Nichtquadrate werden gelöscht und die Merkmalspunkte, die sich gegenseitig stören können, werden in der Reihenfolge der Regionen erneut bearbeitet . Führen Sie dann eine Koordinatentransformation und eine Interferenzprüfung durch.

2. Wie Störungen zu beseitigen:

Werkzeugachse drehen

Nachdem der Interferenzunterdrückung vektor I (Sx, Sy, Sz) aus der Formel (4) berechnet wurde, bilden der Interferenz Auslöschung Vektor I und die ZT-Achse die Interferenz Auslöschung Ebene. Der Kreuzproduktvektor der Achse ZT und der Eliminationsvektor I sei K. In einer Ebene parallel zur "Interferenz-Eliminierungsebene" kann der Interferenz-Eliminierungswinkel d, der berechnet, wie stark das Werkzeug um die K-Achse I geneigt ist, nur die Werkzeuginterferenz eliminieren. Wie in Abbildung 5 gezeigt. Unter der Annahme, dass der Interferenz punkt Pi (i = 1, 2, ..., m) von der Oberfläche des Werkzeugsystems ausgeschlossen ist, beträgt der erforderliche Mindestwinkel di (i = 1, 2, ..., m). Dann wird der Interferenz Auslöschungswinkel d der Maximalwert von allen Winkeln di

Um den Interferenz punkt Pi vom Werkzeugsystem auszuschließen, ist der Interferenz punkt Pi fest und das Werkzeugsystem dreht sich um die K-Achse in I-Richtung. Sie entspricht dem Drehwinkel di des Interferenz punktes Pi relativ zum Werkzeugsystem und dem Werkzeug koordinatensystem in der Ebene der parallelen Interferenz Eliminierung Sebene IOTZT. Nehmen Sie das Ringmesser als Beispiel für die Analyse.

Wie in Abbildung 5 gezeigt. Bei der Bearbeitung mit einem Ringschneider verläuft die Rotationsachse des Werkzeugsystems durch den Mittelpunkt O1 des Schnittbogens der Eliminierung Sebene IOTZT und des Werkzeugtors und parallel zum Vektor K durch den Interferenz punkt Pi, und ist parallel zur Eliminierung Sebene IOTZT. Als Schnittebene, ist die Schnittlinie zwischen der Schnittebene und dem Torus des Werkzeugs eine biquadratische Kurve, und die Schnittlinie mit der zylindrischen Oberfläche ist, zwei gerade Linien. Es gibt zwei Situationen, in denen sich die Achse des Ringmessers dreht. Wenn der Interferenz punkt Pi in den kreisförmigen Messerzylinder fällt, ist der Drehwinkel di „PiOPi“ (Abbildung 5a) und die Berechnungsformel lautet

Zu diesem Zeitpunkt schneidet der Punkt Pi während der Drehung die Schnittlinie der zylindrischen Oberfläche, und die Berechnungsformel für d2 lautet

Wenn der Punkt Pi während der Drehung die zylindrische Schnittlinie nicht schneidet, kann der Punkt Pi 'die Quarzkurve des Torusabschnitts oder die Schnittlinie der unteren Ebene des Fräsers schneiden. Die Berechnung des Winkels d2 ist komplizierter, wenn er die Quarzkurve des Kreisabschnitts schneidet. Um die Berechnung zu vereinfachen, wird der Drehwinkel konservativ behandelt. Zu diesem Zeitpunkt ist der berechnete Winkel d2 größer als der tatsächliche Winkel, hat jedoch keinen Einfluss auf die Werkzeug Interferenz Verarbeitung. Die konservativen Bearbeitungspunkte Pi 'werden alle gedreht, um die untere Ebene des Werkzeugs zu schneiden, und der Winkel d2 ist gleich

Wie in 5 (b) gezeigt, wird der Drehwinkel auch konservativ behandelt, wenn der Interferenz punkt Pi in den kreisförmigen Messerring fällt. Die Punkte Pi‘sind alle Bodenebene des Werkzeugs, der Rotationswinkel ist di ∠PiOPi zu schneiden‘ gedreht, und die Berechnungsformel ist die gleiche wie Gleichung (6), wobei die Winkel d1 und d2 wie folgt berechnet werden

Wenn der Nenner in Formel (11) kleiner als der Zähler ist, kann der Punkt Pi 'während der Drehung die untere Ebene des Werkzeugs nicht schneiden. Zu diesem Zeitpunkt kann die Störung nicht durch Drehen der Werkzeugachse beseitigt werden, aber die Möglichkeit dieser Situation ist äußerst gering.

Das gleiche Prinzip kann die Interferenz punkte im Zylinder des Antriebs kopfes behandeln.

Obwohl das Werkzeugsystem Interferenz punkte durch Drehen von d in Richtung I beseitigen kann, kann das Werkzeugsystem andere Oberflächenmerkmals punkte während der Drehung stören. Daher muss nach dem Drehen des Werkzeugsystems ein neuer Werkzeugachsen vektor berechnet und ein neues Werkzeugkoordinatensystem wiederhergestellt werden. Überprüfen Sie dann die Interferenz mit der gekrümmten Oberfläche. Wenn das Interferenzphänomen nicht durch Drehen der Werkzeugachse beseitigt werden kann, wird das Werkzeug hubverfahren entlang der Werkzeugachse verwendet, um es zu beseitigen.

Messer Hebeverfahren

Bei Verwendung der Methode zum Anheben des Werkzeugs entlang der Werkzeugachse zur Vermeidung von Störungen sollte der Betrag des Anhebens des Werkzeugs entlang der ZT-Richtung berechnet werden. Für m Interferenz punkte Pi (i = 1, 2, ..., m). Berechnen Sie den Werkzeughubbetrag Dzi (i = 1, 2, ..., m), der von jedem Interferenz punkt ausgeschlossen ist, und nehmen Sie den größten Betrag als Werkzeughubbetrag Dz.

Wie in Abbildung 6 gezeigt. Wenn ein Ringmesser für CNC-Bearbeitung verwendet, gibt es zwei Möglichkeiten, um die Menge an Werkzeug Lift zu berechnen. Wenn der Interferenz punkt Pi mit einem Radius von (R-R1) in den Werkzeugzylinder S1 fällt, hebt sich das Werkzeug an und der Interferenz punkt schneidet schließlich die untere Ebene des Werkzeugs. Der Hubbetrag wird berechnet als

Wenn der Interferenz punkt Pi mit einer Radiusdifferenz von R1 in den Ringkörper S2 fällt, schneidet sich der Interferenz punkt mit der Bogenoberfläche der Klinge, wenn das Werkzeug angehoben wird, und der Hubbetrag beträgt:

(1) Bestimmen Sie den CC-Punkt der gekrümmten Oberfläche, den Normalenvektor n und den Werkzeug durchgangsvektor f, berechnen Sie den CL-Punkt des Werkzeugs, legen Sie das entsprechende Koordinatensystem fest und berechnen Sie den anfänglichen Werkzeugachsenvektor Ti (i = 1, 2, ..., n);

(2) Wählen Sie für einen Werkzeugortung punkt eine bestimmte Ebene aus und projizieren Sie das Werkzeugsystem und die Bearbeitungsfläche auf die Ebene.

(3) Die Verarbeitungsfläche wird auf der Projektionsebene in ein Netzwerk unterteilt, um eine Reihe quadratischer Bereiche zu erhalten. Verwenden Sie das Tag-Tag, um die Art des Quadrats anzugeben. Wenn Tag = 1 ist, ist es ein vollständiges Quadrat und akzeptiert; Wenn Tag = 2 ist, ist es nicht quadratisch und wird verworfen. Wenn Tag = 3 ist, ist es ein Teilquadrat, und eine Quadtree-Division ist erforderlich, um Nichtquadrate zu verwerfen.

(4) Ordnen Sie die Oberflächenmerkmalspunkte in dem vollständigen Quadrat und einem Teil der quadratischen Fläche, die nach der Segmentierung erhalten wurden, in der Reihenfolge der Fläche an, programmieren Sie sie in eine Erkennungsdatei um und führen Sie eine Koordinatentransformation dieser Merkmalspunkte Pi aus dem Weltkoordinatensystem W durch zum Werkzeugkoordinatensystem T;

(5) Teilen Sie im Werkzeugkoordinatensystem T den Koordinatenwert des charakteristischen Punktes Pi (xipp, yip, zipp) in Segmente, um zu bestimmen, ob der Punkt innerhalb der Oberfläche des Werkzeugsystems liegt. Wenn eine Störung auftritt, fahren Sie mit dem nächsten Schritt fort. Wenn keine Störung auftritt, fahren Sie mit Schritt 10 fort.

(6) Müssen Sie das Messer anheben, um Störungen zu vermeiden, drehen Sie 9; In anderen Fällen verwenden, um die Drehwerkzeugachse Methode Interferenz zu eliminieren, um zum nächsten Schritt gehen;

(7) Bestimmen Sie die Interferenz Eliminierung Ebene und berechnen Sie den Drehwinkel di, um Interferenzen zu eliminieren.

(8) Berechne die neue Werkzeugachsenvektor Ti ‚bestimmen das neue Werkzeug-Koordinaten T‘, wiederholen Sie die Schritte 4 und 5, um festzustellen, ob das rotierende Werkzeug Achse Verfahren Interferenz beseitigen. Wenn es beseitigt werden kann, gehen Sie zu 10;

Wenn es nicht beseitigt werden kann, fahren Sie mit dem nächsten Schritt fort.

(9) Die Werkzeughubmenge Dzi in Richtung der Werkzeugachse, verwenden Sie die Werkzeugliftmethode, um Störungen zu beseitigen, und notieren Sie die Seriennummer des Werkzeugstandortpunkts für die zusätzliche Verarbeitung, nachdem das Werkzeug bewegt wurde.

(10) Beurteilen Sie, ob es sich um den letzten Werkzeugstandortpunkt handelt. Wenn dies nicht der Fall ist, nehmen Sie einen Werkzeugstandortpunkt herunter und übertragen Sie ihn auf 2;

Das Testergebnis ausgeben und beenden.

3. Implementierung des Algorithmus

Fünfachsige CNC-Bearbeitung komplexer gekrümmter Oberflächen

Die Interferenz-Verarbeitungsverfahren wird für die Situation der fünfachsige Endfräsen CNC-Bearbeitung vorgeschlagen. Und aus der Interferenz-Verarbeitungsverfahren und die Verringerung der Detektionsbereich, zwei Aspekte, die Störung Verarbeitungsprozess zu vereinfachen. Es wird vorgeschlagen, dass die Oberfläche des Werkzeugsystems als Detektions Standard verwendet wird, und die bearbeitete Oberfläche ist in einen Satz von Oberflächenmerkmal Punkten diskretisiert. Das Problem der Werkzeuginterferenzprüfung in solchen komplexen dreidimensionalem Raum ist mit einem einfachen Ebene Berechnungsproblem vereinfacht. Zur gleichen Zeit, um mehr Werkzeuginterferenz effektiv zu beseitigen, ist ein Interferenz Elimination Ebene entsprechend die Interferenzsituation bestimmt. Durch Projizieren des Werkzeugsystems und der Merkmalspunkte der gekrümmten Oberfläche auf eine bestimmte Ebene und Teilen der Projektionsebene in ein Netzwerk kann das Löschen einiger irrelevanter Erfassungsbereiche die Berechnungszeit erheblich verkürzen. Diese Methode kann verwendet werden, um die Nag- und Kollision störungen bei der Verarbeitung von Kugelendmessern, Flachboden messern und Ringmessern zu behandeln. Der Algorithmus ist stabil und einfach zu implementieren.